|

|

RICERCA TERMINE PER INIZIALE

ANODIZZAZIONE ANODIZZAZIONE

ARIA

COMPRESSA ARIA

COMPRESSA

BURATTATURA BURATTATURA

CARBONIO

( FIBRA ) CARBONIO

( FIBRA )

COMPRESSORE COMPRESSORE

CORROSIONE CORROSIONE

CROMATURA CROMATURA

EFFETTO

VENTURI EFFETTO

VENTURI

ELETTROEROSIONE ELETTROEROSIONE

FRESATURA FRESATURA

Da

Wikipedia, l'enciclopedia libera.

L'alesatura è una

lavorazione meccanica per correggere lievemente

l'assialità e il diametro dei fori, chiamato alesaggio,

precedentemente realizzati con il trapano. Si esegue a

mano con gli alesatori montati sul giramaschi oppure a

macchina con l'alesatrice.

Il moto rotatorio dell'alesatore aumenta il diametro del

foro e lo porta pian piano al valore corretto,

eventualmente variando la posizione dell'asse. Per

alesare fori cilindrici e conici all'utensile viene

impresso un moto di traslatura parallela all'asse.

Per approfondire, vedi la voce officina (meccanica).

Caratteristiche

L'alesatura è un'operazione di finitura leggera, che

viene eseguita utilizzando un utensile multitagliente in

grado di lavorare fori con un'elevata precisione,

inoltre si ottengono ottime finiture superficiali e

tolleranze dimensionali strette, le quali sono ottenute

con un'elevata velocità d'avanzamento, ma questa

lavorazione deve essere eseguita con un foro prelavorato

entro limiti stretti, dato che la profondità del taglio

radiale dell'utensile deve essere piccola.

Alesatura a mano

Si usano alesatori a mano con codolo ad attacco quadro

montati sul giramaschi a manubrio, meglio se regolabile.

Si accosta l'imbocco dell'utensile al foro e lo si

introduce con attenzione di una quantità sufficiente a

garantirne la guida e l'assialità, poi si ruota

l'utensile in senso orario applicando una leggera spinta

parallela all'asse per agevolare la traslazione nel foro

che deve procedere con regolarità e senza strappi o

impuntamenti. Nel caso di fori passanti bisognerà

procedere sin quando l'utensile non sia completamente

uscito dalla parte opposta; per i fori ciechi bisognerà

invece impiegare una serie di alesatori di diametro via

via crescente. La lubrificazione con olio da taglio o

altro opportuno lubrificante è sempre consigliata,

soprattutto nel caso di fori lunghi o qualora s'intenda

allargare sensibilmente il diametro. A fine lavoro si

ripulisce tutto con aria compressa assicurandosi che il

truciolo sia completamente evacuato.

Per fori a sezione quadrata o rettangolare o comunque

non rotonda si usano speciali alesatori chiamati brocce

e l'operazione prende il nome di brocciatura.

STAMPA

SABBIATRICI - ALESATURA

TORNA

MENU GLOSSARIO

Da

Wikipedia, l'enciclopedia libera.

L'anodizzazione (detta

anche ossidazione anodica) è un processo elettrochimico

irreversibile mediante il quale uno strato protettivo di

ossido di alluminio si forma sulla superficie del

particolare trattato e lo protegge dalla corrosione. Nel

materiale avviene una vera e propria trasformazione

superficiale: il metallo nudo reagisce con l'ossigeno

che si sviluppa all'anodo durante il processo di

elettrodeposizione e forma ossido di alluminio o

allumina. Lo strato di materiale formato è variabile (normalmente

10 µm), esistono due tipi di ossidazione anodica: quella

sottile che comporta uno stato variabile dagli 8 ai 20

micron e quella dura che comporta uno strato dai 20 ai

50 micron.

Fasi del trattamento

Il trattamento è costituito dai seguenti passaggi:

sgrassaggio , eventuale satinatura chimica, depatinatura,

ossidazione anodica, neutralizzazione, eventuale colore,

fissaggio e asciugatura.

STAMPA

SABBIATRICI - ANODIZZAZIONE

TORNA

MENU GLOSSARIO

ARIA

COMPRESSA

Da

Wikipedia, l'enciclopedia libera.

L'aria compressa è aria

atmosferica compressa con un compressore alternativo o

con una pompa e immagazzinata in un serbatoio oppure

utilizzata subito. Serve per azionare utensili

pneumatici e per soffiare, gonfiare, ripulire da polvere

o limatura metallica. Talvolta è deumidificata prima di

raggiungere il serbatoio con un deumidificatore

installato all'uscita del compressore per scongiurare la

condensa, che può causare ruggine e danni ai

servomeccanismi. Dal serbatoio si distribuisce con

tubature di plastica o metallo (di solito rame) verso i

regolatori di pressione e i rubinetti a valvola a sfera

dai quali si preleva con tubazioni flessibili per gli

usi più disparati. Presso il serbatoio e i rubinetti di

distribuzione è comune trovare manometri per il

controllo della pressione e valvole di sicurezza.

Eventuali nebulizzatori d'olio lubrificano i meccanismi

degli utensili grazie al trasporto di minute goccioline

attraverso l'aria.

Per l'hobbystica sono disponibili piccoli compressori

trasportabili e bombolette spray.

Utilizzo

L'aria compressa si usa in innumerevoli casi. Per

esempio in officina per azionare utensili automatici

come la pistola avvitatrice oppure per gonfiare gli

pneumatici degli autoveicoli o per pulire, anche per

verniciare a spruzzo; in falegnameria per utensili come

la pistola sparachiodi; nei laboratori di ottica per la

sospensione dei tavoli antivibrazioni e per la pulizia

delle superfici ottiche; nelle macchine utensili per

l'azionamento di valvole e martinetti; nei cantieri

edilizi per i martelli pneumatici. Molto nota è la pompa

per bicicletta, a mano o a pedale. Ormai quasi scomparsa

ma un tempo assai diffusa è la posta pneumatica: l'aria

spinge un recipiente che contiene ll lettere o altri

oggetti attraverso un sistema di tubi fino al

destinatario. Si fa notare che l'aria compressa è

utilizzata largamente nel mondo ferroviario per

l'attuazione del sistema frenante e per innumerevoli

altri usi (porte automatiche, toilette).

STAMPA

SABBIATRICI - ARIA COMPRESSA

TORNA

MENU GLOSSARIO

Da

Wikipedia, l'enciclopedia libera.

La

burattatura (o barilatura) è una lavorazione meccanica

di finitura superficiale.

Tipicamente usata per la rimozione meccanica di residui

di substrato, in particolare bava, dovuti alla

lavorazione come stampaggio, fusione. Particolarmente

adatta per dare una finitura superficiale ad un numero

elevato di pezzi, di piccole dimensioni.

Avviene per rotolamento e urto dei pezzi in un barile (buratto)

ed eventualmente di materiale abrasivo sagomato allo

scopo, che velocizza l'operazione. Eventualmente la

lavorazione può essere fatta pure in immersione di

liquido, con lo scopo di prevenire attacchi chimici. La

velocita di rotazione del barile influenza la rapidità

di lavorazione.

STAMPA

SABBIATRICI - BURATTATURA

TORNA

MENU GLOSSARIO

Da

Wikipedia, l'enciclopedia libera.

Fibra di carbonio

Un tessuto costituito da

filamenti di carbonio intrecciati.La fibra di carbonio è

una struttura filiforme, molto sottile, realizzata in

carbonio con la quale si costruiscono una grande varietà

di materiali detti compositi in quanto le fibre sono "composte"

ovvero unite assieme ad una matrice, in genere di resina

(ma può essere in metallo o in plastica) la cui funzione

è quella di tenere in "posa" le fibre resistenti (affinché

mantengano la corretta orientazione nell'assorbire gli

sforzi), di proteggere le fibre ed inoltre di mantenere

la forma del manufatto composito. Per la realizzazione

di strutture in composito le fibre di carbonio vengono

dapprima intrecciate insieme a organizzare veri e propri

panni in tessuto di carbonio e poi, una volta messi in

posa, vengono immersi nella matrice. Tra le sue

caratteristiche spiccano l'elevata resistenza meccanica,

la bassa densità, la capacità di isolamento termico,

resistenza a variazioni di temperatura e all'effetto di

agenti chimici, buone proprietà ignifughe. Di contro il

materiale risulta non omogeneo e presenta spesso una

spiccata anisotropia, ovvero le sue caratteristiche

meccaniche hanno una direzione privilegiata.

Storia

La prima fibra di carbonio ad alte prestazioni fu creata

dal Dr. Roger Bacon, fisico e scienziato dei materiali

presso il Parma Technical Center, Ohio, nel 1958. Il

materiale creato da Bacon consisteva principalmente in

sottili filamenti di grafite disposti in fogli o in

rotoli; i fogli si estendevano in modo continuo

sull'intera lunghezza del filamento di grafite. Dopo

avere sviluppato la fibra di carbonio, Bacon stimò il

costo della produzione di fibre ad alta prestazione a

"10 milioni di dollari per libbra". Il materiale creato

da Bacon rappresentò una scoperta di notevole rilievo a

quell'epoca, e gli scienziati e gli industriali furono

determinati nel trovare una metodica produttiva

efficiente e meno costosa.

Il 14 gennaio 1969 la Carr Reinforcements produsse il

primo tessuto in fibra di carbonio esistente al mondo.

Sintesi

Un metodo comune per

ottenere i filamenti di carbonio consiste

nell'ossidazione e pirolisi termica del

poliacrilonitrile (PAN), un polimero a base di

acrilonitrile utilizzato anche per la produzione di

materie plastiche. Il PAN viene riscaldato

approssimativamente alla temperatura di 300 °C in

presenza di aria, con il risultato di ottenere

l'ossidazione e la rottura di molti legami idrogeno

instauratisi tra le lunghe catene polimeriche. Il

prodotto dell'ossidazione viene quindi posto in una

fornace e riscaldato a circa 2000 °C in atmosfera di gas

inerte, come quella di argon, ottenendosi in tal modo un

cambiamento radicale della struttura molecolare con

formazione di grafite. Effettuando il processo di

riscaldamento nelle corrette condizioni richieste, si ha

la condensazione delle catene polimeriche con produzione

di ristretti fogli di grafene che eventualmente possono

fondersi generando un singolo filamento. Il risultato

finale consiste solitamente nell'ottenimento di un

materiale con contenuto in carbonio variabile tra il

93-95%. Fibre di qualità inferiore possono essere

prodotte utilizzando pece o rayon quali precursori in

sostituzione del PAN. Le proprietà meccaniche della

fibra di carbonio possono essere ulteriormente

migliorate sfruttando opportuni trattamenti termici.

Riscaldando nell'intervallo di 1500-2000 °C (carbonizzazione)

si ottiene un materiale con il più alto carico di

rottura (5650 MPa), mentre la fibra di carbonio

riscaldata a 2500-3000 °C (grafitizzazione) mostra un

modulo di elasticità superiore (531 GPa).

Struttura e proprietà

Un filamento di carbonio

del diametro di 6 μm (che si estende da sinistra in

basso a destra in alto) a confronto con un capello

umano.Le fibre di carbonio hanno proprietà molto simili

all'asbesto. Ogni intreccio di filamenti di carbonio

costituisce un insieme formato dall'unione di molte

migliaia di filamenti. Un singolo tale filamento ha

sottile forma cilindrica del diametro di 5-8 μm e

consiste quasi esclusivamente di carbonio.

La struttura atomica della fibra di carbonio è simile a

quella della grafite, consistendo in aggregati di atomi

di carbonio a struttura planare (fogli di grafene)

disposti secondo simmetria esagonale regolare. La

differenza consiste nel modo in cui questi fogli sono

interconnessi. La grafite è un materiale cristallino in

cui i fogli sono disposti parallelamente l'uno rispetto

all'altro formando una struttura regolare. I legami

chimici che si instaurano tra i fogli sono relativamente

deboli, conferendo alla grafite la sua caratteristica

delicatezza e fragilità. In funzione della materia prima

utilizzata per produrre la fibra, la fibra di carbonio

può essere turbostratica o grafitica, ovvero possedere

una struttura ibrida in cui sono presenti sia parti

turbostratiche che grafitiche. Nella fibra di carbonio

turbostratica, ovvero con struttura cristallina formata

da piani ciascuno deviato lateralmente rispetto

all'altro, i fogli di atomi di carbonio sono uniti in

modo casuale o ripiegati insieme. Le fibre di carbonio

ottenute dal PAN sono turbostratiche, mentre le fibre di

carbonio derivate dalla mesofase pece sono grafitiche

dopo riscaldamento a temperature superiori a 2200 °C. Le

fibre di carbonio turbostratiche tendono ad avere

maggior carico di rottura, mentre le fibre derivate

dalla mesofase pece sottoposte a trattamento termico

possiedono elevata elasticità (modulo di Young) ed

elevata conducibilità termica.

Usi

La fibra di carbonio è

prevalentemente utilizzata per rinforzare i materiali

compositi, in particolar modo i polimeri plastici. Un

altro utilizzo sfrutta il conferimento di un certo

valore estetico a vari prodotti di consumo.

Sfruttandone le caratteristiche di resistenza e

leggerezza del peso, la fibra di carbonio viene

utilizzata per la produzione delle casse degli orologi e

del quadrante. Nella fabbricazione degli orologi, il

materiale è spesso combinato con un polimero per

aumentarne la resistenza.

Materiali non polimerici possono essere utilizzati anche

in funzione di matrice per le fibre di carbonio. A causa

della formazione di carburi (per esempio il carburo di

alluminio, idrosolubile) e a problematiche legate a

fenomeni di corrosione, l'utilizzo del carbonio in

compositi a matrice metallica è poco sviluppato. Il

carbonio-carbonio (RCC, Reinforced Carbon-Carbon)

consiste in un rinforzo di fibra di carbonio in una

matrice di grafite e viene utilizzato in applicazioni

che richiedono l'esposizione a temperature elevate, come

nel caso degli scudi termici dei veicoli spaziali o dei

freni delle auto di Formula 1. Questo materiale è

utilizzato anche per la filtrazione di gas ad alta

temperatura, come elettrodo a elevata area superficiale

e resistente alla corrosione, e come componente

antistatico.

La fibra di carbonio è utilizzata anche nei recipienti

per gas compressi, inclusi quelli per l'aria compressa.

Molto raramente si usano lastre piane di composito

piegandole a caldo, viene infatti preferita al tecnica

di polimerizzazione delle resine direttamente su uno

stampo, impregnando ogni strato di tela di fibra alla

volta, spesso comprimendo il tutto per migliorare

l'uniformità dello spessore

Industria tessile

In relazione al loro

modulo di elasticità, esistono differenti categorie di

fibre di carbonio: con modulo basso (fino a 200 GPa),

modulo standard (200-250 GPa), modulo intermedio

(250-325 GPa) e modulo elevato (>325 GPa).[6] La

resistenza meccanica dei differenti tipi di filato varia

tra 2-7 GPa. La densità tipica della fibra di carbonio è

1750 kg/m3.

Gli intrecci di filamenti di fibra di carbonio sono

utilizzati in diversi processi, tra i quali spiccano il

rinforzo di materiale plastico, la tessitura dei

filamenti e la pultrusione. Il filato di fibra di

carbonio viene classificato in base alla sua densità

lineare (peso per unità di lunghezza, con 1 g / 1000 m =

1 tex) o in base al numero di filamenti per filato. Per

esempio 200 tex per 3000 filamenti di fibra di carbonio

sono tre volte resistenti rispetto a 1000 fibre di

carbonio, ma anche tre volte più pesanti. Questo filato

può essere utilizzato per creare vari tessuti, il cui

aspetto dipende generalmente dalla densità lineare del

filato e dal tipo di tessitura eseguita. Alcuni tipi di

tessuti comunemente utilizzati sono la saia, il raso e

la tela.

TORNA

MENU GLOSSARIO

CARBURO

DI

TUNGSTENO

Da Wikipedia, l'enciclopedia libera.

Il

carburo di tungsteno è una lega ampiamente utilizzata

nell’industria e le sue caratteristiche vengono

sfruttate in vari settori. La sua alta capacità di

taglio e resistenza ne fanno un’ottima lega per la

produzione di utensili da taglio e truciolatura.

Nasce naturalmente con la combinazione tra carbonio e

tungsteno, due elementi che miscelati tra di loro sotto

forma di polvere devono subire il processo di

carburizzazione, con temperature da 1550 a 2500°C. A

loro vengono aggiunti elementi come il cromo o il

tantalio per evitare la crescita delle polveri, fungendo

da inibitori. Dopo di che le polveri formate subiscono 3

passaggi:

Macinazione, per mescolare tra di loro polveri di

diversa qualità e creare una miscela omogenea di polveri

Riscaldamento a 100°C con aggiunta di legante (cobalto)

per formare una massa solida grazie all’unione dei

granelli

Sinterizzazione a 1600°C per consentire al cobalto di

fondere, saldare i grani ed eliminare le porosità.

STAMPA

SABBIATRICI - CARBURO DI TUNGSTENO

TORNA

MENU GLOSSARIO

Da

Wikipedia, l'enciclopedia libera.

Il compressore è una macchina pneumofora che innalza la

pressione di un gas mediante l'impiego di energia

meccanica.

I compressori possono dividersi in due famiglie:

compressori volumetrici e compressori dinamici. Nell'uso

comune, si definisce ventilatore un compressore per aria

a bassa o bassissima pressione (fino a 10 kPa); questi

sono trattati in un articolo apposito. Sono compressori

anche alcuni tipi di pompe a vuoto, anche queste

trattate in apposito articolo.

Il compressore si distingue in genere dalla pompa in

quanto agisce su un fluido definito comprimibile, ossia

per il quale valga, almeno approssimativamente, la legge

dei gas perfetti (PV = nRT).

Nel seguito viene citato il rapporto di compressione.

Questo è definito come rapporto tra la pressione

assoluta di mandata e la pressione assoluta di ingresso,

in unità coerenti. ed è quindi un numero puro,

usualmente espresso in forma frazionaria (ad esempio con

2 : 1 si intende un rapporto di compressione pari a 2).

Compressore a vite

Nel compressore a vite, due viti a passo inverso e di

diametro differente imboccano l'una sull'altra, in modo

da creare una cavità che progressivamente si sposta

dalla zona di aspirazione a quella di mandata,

comprimendo così il gas. Rispetto ai compressori

alternativi hanno il vantaggio di una meccanica più

semplice - il moto è continuo - e quindi minori

sollecitazioni meccaniche. Si possono ottenere rapporti

di compressione minori, ma comunque elevati (3 : 1 - 4 :

1), ed è comunque possibile porre più stadi in serie. Il

rendimento meccanico è superiore agli alternativi, e

quindi per applicazioni medio-grandi sono preferibili a

questi ultimi.

STAMPA

SABBIATRICI - COMPRESSORE

TORNA

MENU GLOSSARIO

Da Wikipedia, l'enciclopedia libera.

La corrosione è un processo di

degradazione e ricomposizione con altri elementi a cui

sono soggetti i metalli. Questi si trovano ad un livello

energetico maggiore di quello a cui stanno i

corrispondenti minerali e, in determinate condizioni

ambientali, sono soggetti a corrosione.

Il processo di corrosione avviene secondo diversi

meccanismi chimico/fisici.

Corrosione chimica o in ambiente secco

Porta in ferro con evidenti segni di corrosioneÈ una

corrosione chimica, che si manifesta quando un metallo è

immerso in un'atmosfera gassosa di natura diversa da

quella normale (cloro, acidi, ossigeno secco ecc.),

oppure uguale ma ad elevata temperatura, le due

condizioni si possono avverare contemporaneamente,

favorendo così la corrosione. Le condizioni esterne (atmosfera,

temperatura ecc.) e la natura del metallo possono creare

una sottile pellicola di ossido stabile, dallo spessore

di qualche μm, al di sotto della quale prosegue la

diffusione dell'ossigeno.

Si ha corrosione puramente chimica quando un metallo è

immerso, in assenza di umidità, in un’atmosfera gassosa

di natura diversa da quella normale oppure normale ma ad

elevata temperatura: le due condizioni si possono

verificare contemporaneamente favorendo la corrosione.

Le condizioni esterne e la natura del metallo possono

creare una sottile pellicola stabile (passivazione) che

cessa non appena sono varcati i limiti dello stato di

equilibrio.

La formazione di ossidi di ferro è la conseguenza della

permanenza eccessiva di un acciaio a temperatura elevata

in un ambiente ossidante.

Durante il raffreddamento in aria si forma un

rivestimento fragile costituito da 3 ossidi.

La ruggine è quindi costituita da uno strato di ossidi

che non protegge l’acciaio sottostante dal procedere

della corrosione perché tale strato è friabile e non

sufficientemente aderente. Nel caso di rame o alluminio,

l’ossido ha un peso specifico minore del peso specifico

del metallo stesso, quindi, a parità di peso l’ossido

occupa maggior volume e quindi protegge il materiale

sottostante. Nel caso dell’acciaio, invece, l’ossido ha

un peso specifico maggiore del peso specifico del

metallo stesso, quindi, a parità di peso l’ossido occupa

minor volume e si ritira e crea delle crepe dove penetra

altro ossigeno che continua il processo corrosivo nella

parte sottostante. Pertanto la pellicola di ossido di

ferro non può essere considerata protettiva.

Aspetti termodinamici

L'affinità chimica di tutti i metalli, tranne l'oro, per

l'ossigeno a temperatura ambiente è positiva e in

seguito diminuisce all'aumentare della temperatura. Ne

consegue che vi è sempre la tendenza a formare ossidi,

più o meno stabili a seconda dell'intervallo di

temperatura.

Se poi si considera una lega, si hanno casi diversi:

ossidazione del metallo soluto, se questo ha un'affinità

per l'ossigeno maggiore e la diffusione di quest'ultimo

nella lega è buona;

ossidazione del metallo solvente: si forma uno strato di

ossido del solvente con all'interno particelle del

soluto;

ossidazione di entrambi.

serie elettrochimica

Aspetti cinetici

Si considerano qui i fattori che intervengono sulla

velocità di accrescimento dello strato di ossido:

rapporto tra il volume dell'ossido che si forma e quello

del metallo base ossidato, che determina lo stato del

film di ossido: tensionato, in leggera compressione,

raggrinzito;

all'aumentare della temperatura diminuisce l'energia

liberata dal metallo nel processo di corrosione e quindi

l'energia che può passare all'ossigeno molecolare

affinché si dissoci in atomico e si leghi agli atomi

metallici. In generale, comunque, la velocità aumenta

con la temperatura, ma non sempre con andamento lineare;

si preferiscono quindi metalli che obbediscono alle

leggi logaritmiche e cubiche (alluminio e sue leghe,

aggiunte di cromo);

la permeabilità all'ossigeno e la conducibilità

elettrica dell'ossido.

Corrosione intercristallina (o intergranulare)

Si manifesta ai bordi dei grani di una soluzione solida,

in particolare dell'acciaio inossidabile austenitico o

ferritico che sia stato sensibilizzato con un

riscaldamento oltre i 500°C.

In queste condizioni infatti si ha la precipitazione dei

carburi di cromo, i quali, grazie all'alta temperatura,

diffondono verso le zone distorte (i bordi dei grani),

dove vi è una maggiore concentrazione di carbonio.

Si crea così una situazione di bordi dei grani ricchi di

carburi di cromo, che fungono da catodo, e di matrice

circostante con Cr < 12%, non più passivata e quindi

fungente da anodo: può così iniziare la corrosione a

umido. Una grana fine in questa situazione è

controproducente, in quanto una maggiore estensione dei

bordi dei grani implica maggiore estensione delle zone

sottoposte a corrosione.

Per ridurre tale corrosione è consigliabile attraversare

velocemente l'intervallo critico di temperatura (per

esempio con raffreddamento in acqua) oppure prolungare

il riscaldamento: questo per impedire o favorire la

diffusione del cromo. Un'ulteriore soluzione, adottata

spesso negli acciai inossidabili austenitici, è

aggiungere in lega quantità relativamente piccole di

metalli più carburabili del cromo (Ti, Cb o Ta), che,

formando i propri carburi, impediscono la carburazione

del cromo.

Una soluzione largamente diffusa consiste nel

decarburare l'acciaio, portando la percentuale di

carbonio al di sotto dello 0,03%, così da limitare la

formazione di carburi di cromo; questi materiali sono

contraddistinti dalla sigla "L" (Low Carbon).

Corrosione galvanica o elettrochimica o in ambiente

umido

Il fenomeno della corrosione galvanica o elettrochimica

si ha quando due materiali di diverso potenziale

elettrico (nobiltà differente), vengono posti a diretto

contatto tra di loro, in presenza di un terzo elemento (elettrolito).

Le reazione che avvengono durante il processo di

corrosione sono tutte redox.

In questa situazione si genera un flusso di elettroni

dal materiale meno nobile (avente potenziale maggiore),

denominato anodo o polo positivo che si ossida, verso

quello più nobile avente potenziale minore, denominato

catodo o polo negativo che si riduce.

Pertanto si riscontra un aumento della velocità di

corrosione del materiale meno nobile (per esempio zinco,

ferro, nichel) e una diminuzione della velocità

dell’attacco corrosivo del materiale più nobile (per

esempio rame, argento, acciaio inox).

I concetti alla base della corrosione per contatto

galvanico di metalli possono essere estesi anche agli

accoppiamenti di metalli e leghe con materiali da loro

differenti, quali ossidi e solfuri, purché dotati di

conducibilità elettronica (per esempio magnetite,

solfuri di rame e ferro, grafite).

L'entità della corrosione dipende:

dalla diffferenza di potenziale che si crea tra i due

elementi e che è tanto più grande quanto più distanti

sono gli elementi stessi nella scala dei poteziali

standard (scala galvanica o nobiltà);

dalla quantità di ossigeno presente nell'ambiente;

dal rapporto tra la superficie complessiva dei due

metalli e qualla del metallo meno nobile.

La nobiltà relativa dei diversi materiali metallici non

risulta essere univocamente definita dai valori

termodinamici riportati nella serie elettrochimica dei

potenziali di equilibrio di ossidoriduzione per le

reazioni di ionizzazione dei vari metalli.

È necessario, infatti, conoscere anche i valori dei

potenziali che i diversi materiali assumono una volta

immersi in ambienti aggressivi “reali”, stabilendo in

questo modo delle serie galvaniche “pratiche”, relative

al comportamento dei vari materiali metallici qualora

vengano accoppiati nei differenti ambienti in esame.

La nobiltà di un materiale metallico può infatti variare

in un ampio intervallo di potenziale in dipendenza delle

condizioni sia dell’ambiente (composizione, valore di

pH, temperatura, presenza o assenza di condizioni di

scambio termico, agitazione,…) che del materiale

metallico (passività a seguito della presenza di film

superficiali protettivi o attività quando la superficie

metallica è direttamente a contatto con il mezzo

aggressivo).

In termini applicativi, la realizzazione di

accoppiamenti di materiali prossimi tra loro nelle serie

galvaniche dovrà essere considerata favorevole,

risultando questi materiali tra loro “galvanicamente

compatibili”, mentre dovrà essere il più possibile

evitato l’impiego di materiali tra loro lontani nella

serie galvanica d’interesse.

Nel processo di corrosione per contatto, in qualche caso

può verificarsi un’inversione di polarità della coppia

per cui il materiale inizialmente si comporta da catodo

e viceversa.

Un esempio classico è quello della coppia Zn-Fe in acque

naturali a temperatura elevata; lo zinco, metallo meno

nobile e inizialmente anodico rispetto al ferro, a

seguito della formazione di un film passivante stabile

di ossido di zinco dotato di conducibilità elettronica,

assumerà nel tempo un comportamento catodico rispetto al

ferro.

Tra i fattori che regolano la corrosione per contatto va

ricordata la conducibilità elettrica dell’ambiente

aggressivo. Infatti, nei mezzi dotati di elevata

conducibilità l’attacco è intenso e si fa sentire a

distanze elevate, mentre in ambienti con alta

resistività la corrosione risulta limitata alla zona

anodica in prossimità della giunzione con l’area

catodica. Per tale motivo questo tipo di corrosione

risulta particolarmente grave in acque di mare ma non in

acque dolci che hanno una conducibilità di almeno due

ordini di grandezza più bassa.

Un altro fattore importante nella regolazione della

corrosione galvanica è rappresentato dal rapporto tra le

aree catodiche e quelle anodiche; le condizioni più

sfavorevoli si realizzano quando l’area anodica è

piccola rispetto a quella catodica, in quanto l’attacco

corrosivo si concentra sull’area limitata. Un esempio

tipico può essere l’impiego di elementi di giunzione in

ferro (chiodi o viti) su strutture in rame.

La prevenzione o il contenimento della corrosione per

contatto possono essere realizzati evitando il contatto

tra materiali di nobiltà molto diversa o isolando tra

loro, ove possibile, materiali metallici differenti.

Anche l’impiego di rivestimenti protettivi o di

inibitori può ridurre il rischio di corrosione per

contatto. Qualora sia impossibile evitare l’impiego di

una coppia di materiali metallici tra loro non

compatibili, si può ampliare la catena galvanica,

introducendo un terzo metallo, meno nobile di quelli

costituenti la coppia, agente quindi come anodo

sacrificabile.

Nobiltà dei metalli

I metalli sono caratterizzati da una loro nobiltà, che

indica la maggiore o minor facilità dei materiali a

cedere un certo numero di elettroni.

I metalli più nobili (rame, argento, ecc) cedono più

difficilmente gli elettroni che non i metalli meno

nobili (ferro, zinco, ecc.).

Dal punto di vista puramente qualitativo qui di seguito

viene riportata la scala galvanica (riferita

all'elettrodo ad idrogeno) dei più comuni metalli e

leghe (partendo dal meno nobile):

Litio

Sodio

Magnesio

Titanio

Alluminio

Manganese

Zinco

Cromo

Ferro - (Acciaio al carbonio, Ghisa)

Cadmio

Nichel

Stagno

Piombo

Rame

Acciaio inox

Argento

Mercurio

Platino

Oro

Corrosione del ferro e delle sue leghe (acciao e

ghisa)

La condizione necessaria affinchè si manifesti la

corrosione elettrochimica del ferro, a temperatura

normale, è che il manufatto si trovi in presenza di

acqua e ossigeno.

In un metallo X isolato, immerso in una soluzione

acquosa, avviene naturalmente la seguente reazione:

X → Xn+ + ne-

Questo significa che X ha la tendenza a far passare in

soluzione alcuni atomi diposti sulla sua superficie

sotto forma di ioni Xn+.

Poichè gli ioni che passano in soluzione lasciano nel

metallo i loro elettroni più esterni ne-, il metallo

stesso si carica negativamente.

In questa situazione alcuni ioni Xn+ verranno attratti

dal metallo e si ridepositeranno sulla sua superficie in

forma metallica secondo la reazione:

Xn+ + ne- → X

Quando le due reazioni raggiungono la stessa velocità si

ha un equilibrio dinamico, cioè il numero di atomi che

lasciano il metallo è uguale al numero di ioni che si

ridepositano su questo.

A questo punto Il metallo assumerà un determinato

potenziale elettrico (potenziale di ossidoriduzione).

Qualora, in presenza di un elettrolito, due metalli (o

parti dello stesso metallo) a diverso potenziale vengono

messi a contatto, si forma una cella galvanica o pila.

Il suddetto processo dipende dalla natura chimico-fisico

del metallo e dal tipo di ambinete in cui è immerso.

Sulla superficie dei manufatti in acciaio, a causa delle

lavorazioni subite, vi sono sempre zone o punti che

differiscono tra loro fisicamente o chimicamente e che

pertanto hanno un diverso potenziale; .

Tra due di questi punti, nonostante la differenza di

potenziale (ΔE), non vi è però passaggio di corrente se

l'ambiente è secco, anche in presenza di ossigeno, non

potendosi realizzare un conduttore ionico.

Se invece sulla superficie del manufatto si deposita uno

strato di acqua o un leggero velo di umidità,

normalmente contenuta nell'atmosfera, tra i due punti

con differenza di potenziale si vengono a costituire

miriadi di minuscole pile, poichè:

si genera un circuito ionico che si effettua nel velo di

acqua o umidità (conduttore di seconda specie)

si genera un circuito elettronico che si effettua nel

ferro (conduttore di prima specie).

L'acqua infatti a causa del suo carattere anfotero è

debolmente dissociata in ioni idrogeno H+ e ossidrili

OH-:

H2O → H+ + OH-.

Pertanto, anche se l'acqua è purissima, presenta una

piccola ma misurabile conducibilità elettrica.

Per quanto sopra la corrosione nel ferro segue il

seguente processo.

Nella zona anodica, il ferro passa in soluzione cedendo

all'acqua o al velo di umidità, lo ione Fe++ e liberando

nel contempo degli elettroni:

2Fe → 2Fe++ + 4e-.

Gli elettroni liberati dagli atomi di ferro in

corrispondenza dell'anodo, migrano attraverso il metallo

(circuito elettronico) al catodo, dove reagiscono con

gli ioni idrogeno H+ provienienti dal circuito ionico:

4H+ + 2e- → 2H2

Questo ha un duplice effetto:

in primo luogo, venendo meno ioni idorgeno nel velo

d'acqua aumenta la concetrazioni di ioni ossidrilli OH-

e pertanto l'area catodica diviene alcalina

in secondo luogo, la formazione di gas idrogeno tende a

polarizzare ed inibire ulteriori reazioni. Il mantello

gassoso che si forma rallenta l'avvicinamento di molti

ioni idrogeno verso la zona catodica e ostacola la fuga

di nuovi elettroni da essa.

A questo punti interviene l'ossigeno presente nell'acqua

o nel velo di umidità reagendo con il gas idrogeno, con

formazione di acqua, che depolarizza il catodo:

2H2 +O2 → 2H2O.

Nel contempo nella zona anodica gli ioni ossidrili

provenienti dal catodo attraverso il circuito ionico,

incontrano gli ioni ferrosi Fe++ che si diffondono

dall'anodo nell'acqua o nel velo di umidità, con

formazioni di idrato ferroso:

2Fe++ + 4OH- → 2Fe(OH)2

In presenza di sufficiente ossigeno nella zona anodica,

lo ione ferroso viene ossidato a ione ferrico con

formazione di ossido ferrico idrato ( che costituisce

chimicamente la ruggine), poco solubile, che precipita

sul metallo:

2Fe(OH)2 +½O2 →Fe2O3.nH2O + H2O.

Data la tendenza degli ioni ferrosi a diffondersi

dall'anodo prima di combinarsi e formare la ruggine,

questa depositatasi sulla superficie del manufatto in

ferro, si presenta come un prodotto spugnoso con labile

adesione sul metallo all'anodo.

Pertanto la sua azione protettiva (passivazione) non è

sufficiente a inibire od arrestare il processo corrosivo

come avverrebbe se i prodotti dell'ossidazione fossero

perfettamente aderenti e compatti.

La continua perdita di metallo all'anodo può verificare

profonde cavità e persino la perforazione dello stesso

elemento in acciaio.

Quanto su detto vale per l'azione dell'acqua e

dell'ossigeno sulla corrosione dell'acciaio.

Nel caso si è in presena di elettroliti, il processo di

corrosione è accelerato.

questo avviene per esempio in atmosfera marina o in

acqua di mare.

In questa situazione resta valido il meccanismo visto

precedentemente, ma gli ioni ferrosi che si diffondono

dall'anodo si combinano più facilmente con gli ioni

cloro prodotti dalla dissociazione elettrolitica del

cloruro di sodio nell'acqua o nel velo di umidità,

formando cloruro ferroso:

4NaCl → 4Na+ + 4Cl-

2Fe++ + 4Cl- → 2FeCl2.

Contemporaneamente nella zona catodica gli ioni sodio si

combinano con gli ioni ossidrilli (OH-) formando idrato

di sodio: 4Na+ +4OH- → 4NaOH.

La successiva reazione tra cloruro ferroso, idrato di

sodio e l'ossigeno, presente nell'acqua o nel velo

d'umidità, determina la formazione di ossido ferrico:

4FeCl2 + NaOH + O2 → 2Fe2O3 + 8NaCl + 4H2O

Poichè anche in questa caso sia il cloruro ferroso che

l'idrato sodico sono molto solubili, diffondendosi nel

circuito ionico sia nella zona anodica che catodica, la

ruggine che desposita sulla superficie del materiale

ferroso risulta ancora molto spugnosa e molto labile e

pertanto non riesce a passivare il metallo.

Inoltre il processo di corrosione è ulteriormente

facilitato dalla rigenerazione del cloruro di sodio.

Metodi di protezione dalla corrosione

Per arrestare la corrosione si possono utilizzare una

protezione di tipo passivo e/o di tipo attivo.

Nel primo caso la protezione serve ad isolare la

superficie del metallo dall'ambiente esterno mediante il

suo rivestimento (previo accurata pulizia della stessa)

con ad esempio:

un film di pittura protettiva;

manti a base di polietilene o bitume, frequentemente

usati come rivestimento esterno delle tubazioni in

acciaio interrate.

prodotti di ossidazione ottenuti ad esempio mediante

l'ossidazione anodica, utilizzata per metalli come

l'alluminio, il nichel o il cobalto. Gli ossidi di

questi materiali sono molto tenaci ed aderenti allo

strato superficiale e pertanto passivano il metallo.

metalli meno nobili, quali lo zinco. In questo caso si

parla della zincatura, usata per proteggere il ferro,

effettuata immergendo il metallo, in un bagno fuso di

zinco. In questo caso, poichè lo zinco è più riducente

del ferro, anche se un parte della superficie ferrosa

rimane scoperta, l'ossidazione procede sullo zinco (con

formazione di ruggine bianca costituita prevalentemente

da idrossido di zinco e in minima parte da ossido e

carbonato)e il ferro rimane protetto fino a quando non è

stato consumato tutto lo zinco.

metalli più nobili, quali il cromo. In questo caso si

parla di cromatura che viene utilizzata per proteggere i

manufatti di ferro. Il rivestimento della superficie del

ferro avviene per lo più per via elettrolitica.

Le protezioni attive sono chiamate protezioni catodiche

e sono uilizzate per eliminare i fenomemi di corrosione

dei manufatti di ferro interrati.

Si possono distinguer due tipologie di protezioni

catodiche:

a corrente impressa: consiste nell'applicare

dall'esterno una fem contraria, ossia collegare il

manufatto al polo negativo di un generatore esterno il

cui polo positivo è a sua volta collegato ad un

elettrodo inerte (esempio grafite) interrato in

prossimità del manufatto. L'umidità del terreno funge da

elettrolita.

ad anodo sacrificale o ad accoppiamento galvanico:

consiste nel collegare direttamente il maufatto in ferro

ad un elettrodo interrato costituito da un metallo meno

nobile (più riducente) del ferro stesso, quali lo zinco

o il magnesio. Si viene a creare una cella galvanica in

cui il ferro funge da catodo e l'elettrodo da anodo che

di conseguenza si corrode preservando così l'integrità

del manufatto in ferro fino a quando l'anodo non si

consuma completamente.

STAMPA

SABBIATRICI - CORROSIONE

TORNA

MENU GLOSSARIO

Da

Wikipedia, l'enciclopedia libera.

La cromatura è un

rivestimento di cromo su un manufatto di ferro o acciaio

per proteggerlo.

Procedimento

La cromatura può essere effettuata in vari modi:

Procedimento galvanico

Cromatura a spessore ottenuta tramite processo galvanico,

per ridare un determinato spessore ad un oggetto, sempre

di ferro o acciaio, consumatosi durante l'utilizzo e

rendendolo idoneo al reimpiego, sfruttando le

caratteristiche di durezza del cromo, previa rettifica

del pezzo stesso.

Questo procedimento é utilizzato ad esempio, negli

inserti mobili degli stampi per l'estrusione

dell'argilla, nell'industria laterizia, che si consumano

per il continuo sfregamento con l'impasto di terra

estruso ad alte pressioni.

Il processo di cromatura tradizionale (in uso nel campo

dell'arredamento) prevede l'immersione del pezzo da

cromare in una serie di bagni. In una prima serie di

questi il pezzo viene sgrassato e pulito perfettamente.

Tra questi si ricordano i principali: soluzione

elettrolitica di soda caustica, soluzione elettrolitica

di acido cloridrico con relativi bagni di lavaggio. Il

bagno principale (dove il pezzo sosta più a lungo) è

quello della soluzione elettrolitica di nichel. Nei

fatti, prima del riporto di cromo, è importante creare

uno strato di nichel che uniforma il più possibile la

superficie metallica a livello microscopico. Dopo un

ulteriore lavaggio avviene l'immersione nella vasca

della soluzione elettrolitica del cromo. Negli ultimi

anni, oltre al cromo esavalente, si usa sempre di più il

cromo trivalente, definito 'ecologico'. Esiste poi la

cromatura satinata (opaca) per la quale il processo è

simile tranne che per l'ultimo bagno dove, con l'uso di

particolari olii, si creano delle microbolle

uniformemente distribuite sulla superficie del pezzo che

danno il caratteristico aspetto opaco alla superficie

stessa.

Vantaggi

Riduzione della corrosione, esso infatti avendo un

potenziale meno elettronegativo dell'acciaio limita la

formazione di micropile all'azione anodica molto modesta

dei giunti dei grani.

Indurimento superficiale del materiale il cromo essendo

un metallo molto duro viene usato su elementi che devono

resistere a forti usure, come le forcelle, inoltre

questo fino ai anni '50 è stato usato per rivestire i

cilindri in alluminio dei motori, ma poi è stato

sostituito da Ni-Kasil perché risultò ancora migliore e

perché non tende a sfogliarsi quando si usura.

Svantaggi

In caso di rotture o porosità del film protettivo, il

metallo sottostante si corrode in maniera localizzata e

molto intensa (si ricordi, per esempio, la degradazione

di molte parti metalliche cromate nelle automobili con

qualche decennio di vita).

Resta fondamentale, di conseguenza, un adeguato spessore

della cromatura, il cui valore minimo dipende dal

metallo da proteggere, dalle condizioni ambientali e da

fattori economici.

Insorgere di tensioni residue di trazione sulla

superficie del materiale base, ciò può portare a

degradare le qualità meccaniche del materiale nella vita

a fatica o peggio ancora la possibilità di innescare

fenomeni auto-esaltanti di corrosione e fatica.

STAMPA

SABBIATRICI - CROMATURA

TORNA

MENU GLOSSARIO

EFFETTO VENTURI

Da Wikipedia, l'enciclopedia libera.

L'effetto Venturi (o

paradosso idrodinamico) è il fenomeno fisico, scoperto e

studiato dal fisico Giovanni Battista Venturi, per cui

la pressione di una corrente fluida aumenta con il

diminuire della velocità.

È possibile studiare la variazione di pressione di un

liquido in un condotto, inserendo dei tubi manometrici.

L'esperimento dimostra che il liquido raggiunge nei tubi

altezze diverse: minore dove la sezione si

rimpicciolisce (in cui aumenta la velocità) e maggiore

quando la sezione si allarga (ovvero quando la velocità

diminuisce). Dato che la pressione del liquido aumenta

all'aumentare dell'altezza raggiunta dal liquido nei

tubi manometrici, è possibile dire che ad un aumento

della velocità corrisponde una diminuzione della

pressione e viceversa, cioè all'aumento della pressione

corrisponde una diminuzione della velocità.

Con esperimenti appropriati, è possibile notare lo

stesso fenomeno nei gas.

Esempio di diminuzione della pressione in un tratto di

condotta che presenta una strozzaturaConsideriamo una

generica condotta che presenti una diminuzione della sua

sezione e chiamiamo A1 l'area maggiore e A2 l'area

minore. Dall'equazione di continuità applicata alla

fluidodinamica sappiamo che la portata entrante nella

prima sezione deve essere esattamente uguale a quella

passante per la seconda. Da ciò, poiché la portata può

essere espressa come prodotto della velocità del fluido

per la sezione in cui passa, sappiamo che c'è un aumento

di velocità nella sezione A2 rispetto a quella in A1 (v1

< v2).

Sulla base di queste considerazioni, supponendo che non

esista una differenza di quota tra le due sezioni, è

possibile utilizzare come sistema di riferimento per le

altezze l'asse della condotta, eliminando in questo modo

un termine nell'equazione di Bernoulli, che si

presenterà in questa forma:

con ρ=densità; p=pressione; v=velocità del flusso.

Si può notare, quindi, che all'aumentare della velocità

del fluido si crea necessariamente una diminuzione della

pressione interna al fluido stesso. Nel caso del nostro

esempio, cioè, la pressione p2 risulterà essere minore

della pressione p1.

Il paradosso idrodinamico

Effetto VenturiL'Effetto Venturi viene anche chiamato

paradosso idrodinamico poiché si può pensare che la

pressione aumenti in corrispondenza delle strozzature;

tuttavia, per la legge della portata, la velocità

aumenta in corrispondenza delle strozzature. Quindi se

abbiamo un tubo che finisce contro una piastra come in

figura e il fluido ha una pressione leggermente

superiore alla pressione atmosferica, l'aumento di

velocità che la strozzatura crea tra tubo e piastra farà

aumentare la velocità a scapito della pressione del

fluido. Se la pressione scende al di sotto della

pressione atmosferica, la piastra tenderà a chiudere il

tubo anziché volare via. Da questo nasce il paradosso

idrodinamico che è una conseguenza della Legge di

Bernoulli.

STAMPA

SABBIATRICI - EFFETTO VENTURI

TORNA

MENU GLOSSARIO

Da

Wikipedia, l'enciclopedia libera.

L'elettroerosione è una tecnologia di lavorazione ad

asportazione di truciolo che utilizza le capacità

erosive delle scariche elettriche. Per la particolarità

del principio, questa tecnologia è in grado di lavorare

solo materiali fortemente conduttori; essenzialmente i

metalli.

Le macchine utensili realizzate per eseguire questo tipo

di lavorazione vengono chiamate 'macchine per

elettroerosione', o in inglese EDM (Electro Discharge

Machining).

Inventata casualmente dai coniugi sovietici Lazarenko

nel 1943, durante esperimenti sull'usura dei contatti

elettrici. Immergendo i contatti per diminuirne l'usura

in un bagno d'olio ottennero l'effetto contrario.

L'elettroerosione ha subito un forte impulso solo con lo

sviluppo dell'elettronica. Per le sue caratteristiche

peculiari, oggi è una tecnologia di uso comune

nell'industria, e addirittura necessaria nella

produzione stampi (in particolar modo per componenti in

plastica).

Una delle aziende che ha maggiormente contribuito nello

sviluppo di questa tecnica è l'AGIE di Losone in

Svizzera fondata nel 1954, con oltre 50 anni di storia

nel settore e oltre un migliaio di brevetti. Ancor oggi

leader nel settore.

Nel corso degli anni i processi si sdoppiarono tra

elettroerosione a tuffo (EDM) e elettroerosione a filo

(WEDM)

Caratteristiche della lavorazione

Le principali caratteristiche della lavorazione per

elettroerosione sono:

Possibilità di lavorare metalli molto duri (acciai

speciali, acciai rapidi, metalli duri, ecc...), o

induriti con trattamenti termici o chimici (temprati,

carburati, ecc...). Infatti, la durezza del materiale da

lavorare ha un'influenza secondaria per quanto riguarda

la velocità d'asportazione o l'energia da utilizzare

nella lavorazione.

Possibilità di lavorare il pezzo creandovi qualsiasi

figura geometrica o volumetrica. Ciò è dovuto alla

particolarità che l'elettroerosione non necessita di un

utensile rotante. È possibile ottenere spigoli netti,

creare nervature e cavità con forme o profili

impossibili da realizzare con altre tecnologie.

Velocità di lavorazione molto lenta rispetto alle altre

tecnologie ad asportazione di truciolo.

Elevata usura relativa dell'utensile. Un valore tipico

può essere 1-5%; cioè l'usura di 1-5 mm-cubi di utensile

ogni 100 mm-cubi di materiale asportato.

Le superfici lavorate presentano sempre un certo grado

di rugosità (più o meno pronunciato, a seconda del grado

di finitura). Questo è dovuto alla creazione di

micro-crateri che sono il risultato dell'azione

elettroerosiva (vedi sotto principio fisico).

Funzionamento

L'azione di lavorazione si attua avvicinando un utensile

(definito elettrodo) al materiale da lavorare (definito

pezzo), il tutto in un ambiente riempito da un

dielettrico liquido. L'elettrodo viene alimentato con

polarità positiva rispetto al pezzo, in quanto il

materiale caricato negativamente subisce un'erosione

superiore. Quando elettrodo e pezzo sono

sufficientemente vicini, tra i due si innescano delle

scariche che erodono il pezzo in modo complementare

rispetto alla forma dell'elettrodo. La scelta del

materiale dell'elettrodo e il controllo delle

caratteristiche delle scariche permettono di ottenere un

forte squilibrio tra l'erosione dell'elettrodo (usura

dell'utensile) e erosione del pezzo (lavorazione), a

favore di quest'ultimo. Man mano che il pezzo viene

eroso, l'elettrodo viene fatto avanzare, fino al

completamento della lavorazione. Durante la lavorazione,

l'elettrodo non entra mai in contatto con il pezzo, in

quanto una cosa simile crea un cortocircuito che

impedisce la creazione della scintilla.

Eccezionalmente, può essere applicata una polarità

invertita rispetto a quanto precedentemente detto:

ovvero applicare all'elettrodo una polarità negativa

rispetto al pezzo. Questo avviene per lavorazioni

particolari, come accoppiamenti di semistampi (dove

l'erosione viene equiripartita tra i due elementi) o

forature tramite elettroerosione (dove l'elettrodo viene

totalmente consumato).

Nella lavorazione non vengono creati normali trucioli: i

residui della lavorazione vengono chiamati sfridi e

assumono l'aspetto di microscopiche palline di metallo

che si disperdono nel dielettrico.

La presenza di un dielettrico è fondamentale per la

funzionalità della tecnologia, ed assolve vari scopi:

permette il controllo della localizzazione della

scintilla;

fornisce ioni per la generazione della scarica;

rimuove gli sfridi di lavorazione;

raffredda elettrodo e pezzo.

Perché la tecnologia possa funzionare correttamente, è

necessario il controllo delle caratteristiche delle

scintille. Infatti la scarica non è generata in maniera

continua, ma consiste in una successione di

micro-scariche prodotte da appositi dispositivi

elettronici in grado di generare treni di impulsi

controllati. I principali parametri elettrici

controllati sono:

tensione d'innesco; tipicamente alcune centinaia di

volt.

polarità; normalmente elettrodo positivo e pezzo

negativo.

corrente massima della scintilla; compresa tra 1 e 500

ampere.

durata della scintilla; compresa tra 1 micro-secondo e 2

milli-secondi.

pausa tra una scintilla e la successiva, compresa tra 1

e 30 micro-secondi.

Principio fisico

L'elettroerosione lavora sulla capacità termomeccanica

delle scariche elettriche di erodere i materiali.

L'azione erosiva delle scariche si può dividere in fasi:

Applicazione tra elettrodo e pezzo di una forte

tensione. In questa fase si crea un forte campo

elettrico tra i due punti a minor distanza relativa (a

minor distanza elettrodo/pezzo).

Rottura del dielettrico e apertura di un canale di

scarica. In questa fase il forte campo elettrico

accelera alcuni elettroni del pezzo che attraversano il

dielettrico, questo genera un effetto valanga che rompe

l'isolamento del dielettrico proprio in corrispondenza

del punto dove il campo elettrico è più elevato. Si crea

così un canale a bassa resistenza dove la corrente

elettrica può passare.

Allargamento del canale di scarica e fusione del

materiale. L'urto degli elettroni accelerati con le

molecole di dielettrico, generano ulteriori elettroni

liberi e ioni positivi che fungono da portatori di

carica e vengono accelerati dal campo elettrico;

conseguentemente si crea una canale di plasma ad

altissima temperatura (migliaia di gradi) in grado di

condurre molta corrente elettrica. Con il persistere

della corrente di scarica, il canale tende ad allargarsi

intorno al punto iniziale. Le aree dell'elettrodo e del

pezzo a diretto contatto con il canale di plasma,

sottoposte al bombardamento dei portatori di carica e

alle alte temperature del canale, si fondono, creando

dei piccoli crateri di materiale fuso.

Interruzione della scarica e implosione del canale di

scarica. Interrompendo la corrente, il canale di plasma,

non più alimentato da fonti di energia esterne, implode.

Espulsione del materiale dal cratere. Venendo

improvvisamente a mancare la pressione sulla superficie

del cratere, il materiale fuso viene risucchiato fuori,

lasciando il cratere vuoto. Il materiale fuoriuscito si

raffredda, solidificandosi in minuscole palline

(sfridi).

Applicazioni

L'elettroerosione si può dividere in sottotipi a seconda

dell'applicazione:

elettroerosione a tuffo; in questa applicazione la

lavorazione ha come scopo principale lavorare il pezzo

facendogli assumere una forma complementare rispetto

all'elettrodo.

Il ciclo di lavorazione va' diviso in due fasi:

creazione di un elettrodo di forma 'negativa' rispetto

alla forma della lavorazione che si vuole ottenere;

elettroerosione del pezzo con l'elettrodo

precedentemente creato, ottenendo così in 'positivo' la

forma voluta.

elettroerosione a filo; in questa applicazione, un filo

conduttore teso è usato come elettrodo per tagliare o

profilare il pezzo da lavorare.

Il filo (immagazzinato in una bobina) viene cambiato di

continuo durante la lavorazione, in quanto, essendo

sottoposto all'usura delle scariche e allo stress di

dilatazione, finirebbe per spezzarsi spesso,

interrompendo la lavorazione.

foratura per elettroerosione; in questa applicazione un

tubo viene usato come elettrodo per forare il pezzo.

Vengono usati tubi (generalmente di piccolo diametro) in

quanto attraverso essi viene pompato del dielettrico,

necessario per asportare gli sfridi dal fondo della

foratura.

molatura per elettroerosione; in questa applicazione una

mola di materiale conduttore erode il pezzo, in modo

analogo ad una mola ad abrasione.

Un esempio d'uso di questa tipologia di tecnica, è

quello dell'affilatura di lame con denti di Widia o

diamante sinterizzato, materiali di cui è difficoltosa

(e costosa) la molatura con tecniche abrasive

tradizionali.

Elettrodi

Uno degli "attori" principali della lavorazione per

elettroerosione è l'elettrodo. Nella lavorazione "a

tuffo" il risultato della medesima è un negativo della

forma dell'elettrodo; mentre nella lavorazione "a filo",

l'elettrodo si comporta come un seghetto, tagliando il

pezzo.

Come già accennato, perché si possa fare una lavorazione

utile, è necessario ridurre l'usura al minimo. Per far

ciò, oltre al controllo dei parametri elettrici, è

necessario partire da una corretta scelta del materiale

dell'elettrodo.

Materiale per elettrodi EDM

Per la lavorazione "a tuffo" bisogna cercare un

materiale che:

resista alle scariche;

sia facilmente lavorabile;

sia di costi contenuti.

Gli ultimi due aspetti sono particolarmente importanti

nella lavorazione a tuffo, in quanto la lavorazione che

si vuole ottenere richiede la realizzazione di una sua

esatta copia-elettrodo in negativo. In casi estremi, con

realizzazioni di stampi per plance o scocche plastiche,

potrebbe essere necessario realizzare elettrodi sagomati

e/o alettati di centinaia di chili.

L'esperienza ha portato alla diffusione di due tipi di

materiale: la grafite e il rame.

La grafite resiste bene alle scariche (per via dell'alto

punto di fusione), è relativamente facile da lavorare e

costa poco. Di contro, la grafite durante la lavorazione

di parti sottili (alette, nervature, ecc..) tende a

scheggiarsi, inoltre le scariche tendono a rovinarne la

superficie, impedendo di realizzare superfici ben finite

(cioè con bassa rugosità).

Anche il rame resiste abbastanza bene alle scariche (la

sua alta conducibilità termica tende a dissipare il

calore delle scariche), si può lavorare molto facilmente

(permettendo di realizzare particolari estremamente

fini) e le scariche rovinano poco la sua superficie,

permettendo lavorazioni particolarmente rifinite (in

qualche caso sino alla lucidatura). Di contro, il rame

non resiste altrettanto bene con alte correnti di

scarica (tipiche della lavorazione di sgrossatura) e

ovviamente è un materiale costoso.

Quando possibile, si consiglia così di realizzare due

elettrodi: un elettrodo di grafite per le lavorazioni di

"sgrossatura" e un elettrodo in rame per la lavorazione

di "finitura".

STAMPA

SABBIATRICI - ELETTROEROSIONE

TORNA

MENU GLOSSARIO

Da

Wikipedia, l'enciclopedia libera.

La fresatura è una

lavorazione meccanica a freddo per asportazione di

truciolo, che permette di realizzare un pezzo finito, la

cui forma è stata definita a progetto, partendo da un

pezzo grezzo di metallo e asportando il materiale in

eccesso, che è detto sovrametallo. Per poter realizzare

il pezzo finito è necessario che questo possa essere

inscritto nel pezzo di partenza da cui verrà asportato

il sovrametallo.

Descrizione

La lavorazione viene effettuata mediante utensili detti

frese, montate su macchine utensili quali fresatrici o

fresalesatrici.

La fresatura, a differenza di altre lavorazioni più

semplici, richiede la rotazione dell'utensile e la

traslazione del pezzo: i taglienti della fresa,

ruotando, asportano metallo dal pezzo quando questo

viene a trovarsi in interferenza con la fresa a causa

della traslazione del banco su cui il pezzo è ancorato.

Il ciclo lavorativo prevede normalmente una prima fase

di sgrossatura, in cui l'asportazione viene fatta nel

modo più rapido e quindi più economico possibile,

lasciando un sufficiente sovrametallo per la successiva

fase di finitura in cui si asportano le ultime parti

eccedenti per raggiungere le dimensioni previste

ottenendo una superficie più liscia. La finitura, che

consiste in una asportazione limitata di metallo,

consente di rispettare il progetto per quanto riguarda

le tolleranze delle dimensioni e il grado di rugosità

delle superfici.

I parametri

I principali parametri di lavoro della fresatura sono la

velocità di taglio, da cui si ricava la velocità di

rotazione della fresa, e l'avanzamento del pezzo:

La velocità di taglio dipende dal materiale di cui è

composta la fresa (o gli inserti che ne costituiscono i

taglienti) e dalla durezza del materiale da lavorare.

Per lavorare acciaio dolce (carico di rottura 490 N/mm2)

le frese odierne fatte in Widia possono lavorare a

velocità di taglio di 140 m/min, o fino a 200 m/min se

dotate di ricoperture quali nitruro di titanio, la

velocità va ridotta per lavorare materiali più duri. La

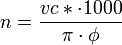

velocità di rotazione (n) della fresa, in giri/min, si

calcola dividendo la velocità di taglio (vc*)

(moltiplicata 1000) per la circonferenza della fresa in

mm (diametro Ø per 3,14):

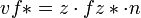

L'avanzamento si calcola moltiplicando il numero di

taglienti (z) per l'avanzamento per singolo tagliente

(fz*), per velocità di rotazione della fresa (n):

.

L'avanzamento per singolo tagliente è di norma 2/10 mm,

per taglienti a taglio perpendicolare al pezzo, può

essere aumentato per taglienti con geometria di taglio

inferiore ai 90°. Da ciò si capisce che l'avanzamento

dipende dalla geometria dei taglienti e dalla loro

densità, infatti frese con più taglienti ma di diametro

maggiore devono girare più piano, quindi z aumenta ma n

diminuisce.

Tuttavia la densità dei taglienti, cioè il loro numero a

parità di circonferenza della fresa, dipende dal

materiale da lavorare, in particolare dal tipo di

truciolo che produce: se si lavora l'alluminio la

densità sarà bassa per poter scaricare i trucioli che

sono lunghi e tendono ad aggrovigliarsi; la densità sarà

media per l'acciaio, mentre sarà maggiore per la ghisa

che produce trucioli in forma di polvere.

I parametri di lavoro sono indicati secondo la

simbologia ISO:

vc*(c* peduncolo) = velocità di taglio (m/min)

z = numero dei denti

n = velocità di rotazione (giri/min)

fz* = avanzamento al dente (mm/dente)

fn* = avanzamento al giro (fz* x z - mm/giro)

vf* = avanzamento al minuto (fz* x z x n; Oppure fn* x n

- mm/min)

STAMPA

SABBIATRICI - FRESATURA

TORNA

MENU GLOSSARIO

|

|